封装材料选项

例如,聚氨酯材料提供优异的柔韧性,特别是在低温下,相对于环氧树脂类来说是一个主要优点。有机硅树脂也可以在低温下提供这种灵活性,并提供优异的高温性能,超过其他现有的化学成分。有机硅产品通常也更昂贵。

环氧树脂类非常坚固,在各种恶劣环境中提供卓越的保护。它们是具有低热膨胀系数的刚性材料,并且在一些情况下可以在产品中加入一定程度的柔性。封装树脂的加入可以为各种应用产生大量的具有定制性能的产品;因此,建议与相关材料供应商详细讨论应用。

应用属性

不管选择的散热产品的类型如何,还有一些关键属性也必须考虑。这些可以是相当简单的参数,例如设备的操作温度、电气要求或其他限制条件,如粘度、固化时间等。

其他参数对于设备来说更为重要,而仅仅一个数值可能不足以选定正确的产品。 热导率是一个主要的例子。热导率单位为瓦/米·度(W/m·K),代表材料的热传导能力。堆积导热率值建立在大多数产品数据表上,可以很好地反映预期的热传导水平,从而可以比较不同的材料。

但是,只依赖堆积导热率值不一定会有最有效的热传递。

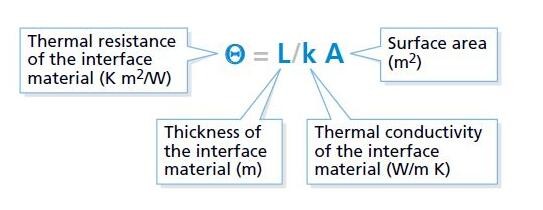

热阻的单位是K·m2 /W,是热导率的倒数,它考虑了界面厚度。尽管度量标准取决于接触面和施加的压力,但是可以遵循一些一般规则来确保热阻值最小,从而将传热效率最大化。

例如,相比在界面处使用的传热化合物,金属散热器具有更高的热导率,所以只需要使用薄薄的一层该化合物。在这种情况下,增加厚度只会增加热阻。使用图3中的公式,就可以比较出使用50 μm的热胶和0.5毫米厚度的导热垫产生的热阻差异。因此,较低的界面厚度和较高的热导率可以最大程度地改善热传递。

图3. 了解热阻公式是选择最佳热材料时所必需的。

应用方法

我们在产品选择中需要考虑另一个重要因素 - 散热管理材料的应用。 无论是封装化合物还是界面材料,导热介质中的任何间隙都会导致散热速率的降低。

对于导热封装树脂来说,成功的关键是确保树脂可以在单元周围流动,包括进入任何小间隙。这种均匀的流动有助于去除任何气隙,并确保在整个单元中不产生热量。为了实现这种应用,树脂需要正确的导热性和粘度。通常,随着树脂的导热性增加,粘度也增加。

对于界面材料来说,产品的粘度或应用时可能的最小厚度对热阻有很大的影响。因此,与具有较低堆积导热率、较低粘度的产品相比,高导热性、高粘度的化合物虽然不能均匀地扩散到表面上,但是具有较高的耐热性和较低的散热效率值。为了将传热效率最大化,用户需要解决堆积导热率、接触电阻、应用厚度和工艺。

表2突出了需要考虑这些要求。通过测量使用中的发热装置的温度,比较散热的潜在差异。这些结果是基于一名终端用户的工作得出的,其所有产品都是热界面材料,使用相同厚度,使用相同的方法。

表2. 如Cree XLamp LED所示,导热接口材料特性直接影响LED器件的温度。

从表中可以清楚地看出,较高体积热导率12.5 W/m·K与较低的1.4 W/m·K相比,不一定会有更有效的散热。这个原因可能是加工方法不适合该产品、该产品不易于应用、或者该产品不是为该特定应用设计的。无论什么原因,它突显了产品应用和产品选择的重要性;通过找到这两个参数的正确平衡,可以实现最大的传热效率。

回顾图2“LED性能与寿命”中的原始数据,并以上述结果为例,可以得出结论:散热管理材料的使用和正确选择很重要。举表2中的产品#2。在测试应用程序中,将工作温度降低了20%。如果对所讨论的LED实现类似的降低百分比,则通过将工作温度从85℃降低至68℃,效率可以大大提高,类似地,寿命从95000小时提高到12万小时。这是一个很大的改进。

然而,当您将把上面的情况与表2中的产品#4进行比较时,通过降低更多的工作温度,可以将效率提高大于3%,寿命从95000小时增加到14万小时。因此,通过选择正确的产品并使用最佳工艺,用产品#4代替产品#2时,寿命可以进一步提高15-20%。

随着电子工业的迅速发展,更具体地说在LED应用中,材料技术也必须满足越来越高的散热要求。该技术现在也被转移到封装化合物中,为产品提供更高的填料负载,从而提高导热性以及改善流动性。