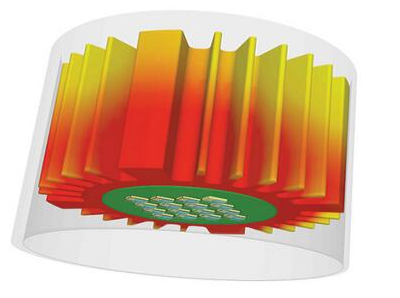

图4. (图片来源:Future Facilities Limited)

在下一阶段,当初步产品设计已经建立时,热建模工具需要以下信息:

·组件的详细信息及其在PCB上的位置;

·最重要组件的估计消耗;

·照明灯具外壳的大小轮廓。

运行模拟之后,温度曲线会突出显示组件可能超出其最大允许工作温度的位置。

输入数据影响结果

输入数据越准确,模拟就越准确。初步模拟的结果可以引导PCB设计者和机械工程师朝可能有利于灯具热性能的方面做出改变。随着设计的发展,这个过程再次重复。

在生产原型之前,应该再次模拟此前提出的最终设计。为了确保模拟的结果是准确的,需要更详细的信息。 这包括:

·灯具中元件的热模型,这可以从元件制造商那里获得;

·LED灯具外壳的3D CAD模型,这可以以各种行业的标准格式导入到模拟工具中;

·EDA软件的PCB设计,这些可以使用行业标准格式(如IDF和IDX)导入;

·PCB层内微量元素铜的细节;

·灯具中所用材料的特性的信息;

·根据工程计算,灯具内部器件功耗的最新数据。

一旦原型完成,开发团队通过测量物理温度验证模拟的准确性。在评估这些数据时,重要的是要考虑所使用测量设备的精度限制。这些可能是热电偶、芯片上的传感器或红外传感器,具体取决于应用。

热模拟的准确性

Optimal Thermal Solutions BV的热设计专家Norbert Engelberts使用热模拟工具,开展了一系列LED的照明项目。第一个是为欧洲市场设计一款LED灯替代60W白炽E27型A型灯。设计目标是用对流冷却实现尽可能低的散热片温度,从而最大限度地延长灯泡的使用寿命。随着温度的升高,运行寿命降低。使用热建模来优化散热器设计,并且在评估最终产品时,发现模拟精确到测量温度的5%以内。

设计筒灯时也出现了同样的精度。设计目标是确定可以使用的最小的散热片,同时确保LED结温保持在100°C的极限内。测量温度和模拟温度之间的总体差异仅为4.6%。

Engelberts在路灯的开发中也使用了热模型。这里面临的挑战是确保IP66密封外壳内的有效热管理,其尺寸和形状取决于要被替换的传统灯泡的尺寸和形状。 灯的重量是一个关键问题,所以散热器需要保持在最小的尺寸,而又不会影响产品的使用寿命。从最初的设计到最后的设计,灯内各点的平均温度降低了19%,有些点降低了35%。最终产品仅比传统灯具重13%,但更可靠、更节能。